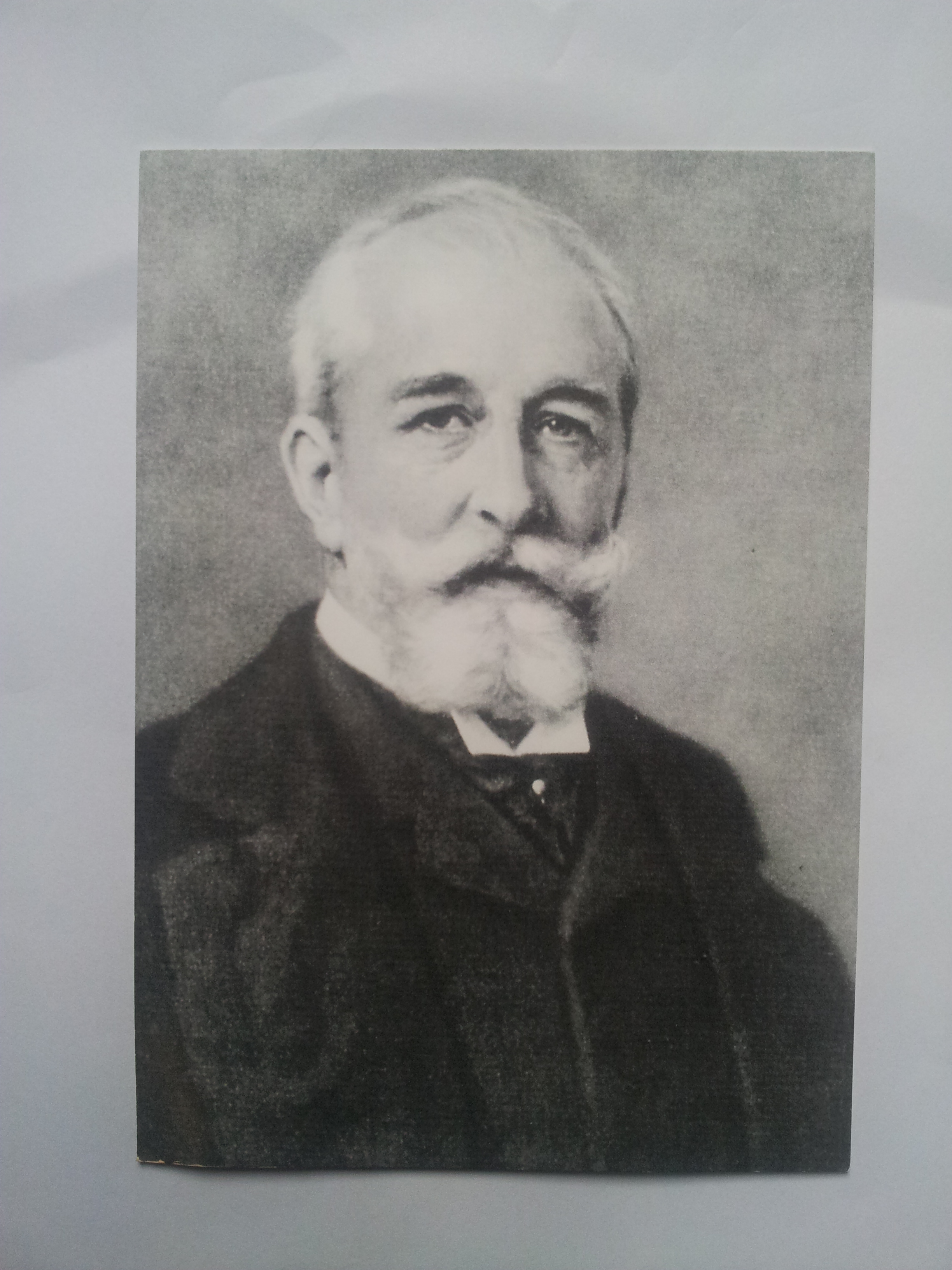

In Memoriam:

Franz Clouth (1838 - 1910)

und Nachfolger Max Clouth

Wagnis Arbeit

Freiheit im Denken und Handeln Erfolg

______________________________________________________________________________________________________

|

In Memoriam:

Franz Clouth (1838 - 1910)

und Nachfolger Max Clouth ______________________________________________________________________________________________________ |

|

Lenkbares Luftschiff Clouth

Clouth Firmen Logo

Tiefsee-Kabel

Altreifen Erste Militärballons

Bakelite Radio

Cöln Anfang 20 Jhdt.

Franz Julius Hubert Clouth 1862

Bronze Büste Franz Clouth

Franz Clouth 1905

Clouth Book 1st Edition

Tauchhelm Clouth

Altwappen Clouth

Clouth-Wappen 1923

Max Josef Wilhelm Clouth

Preisbild Ballonwettbewerb

Eugen Clouth

"Anni" Heine Clouth

Anni & Peter

Peter Rochus Clouth

Margot Clouth, geb. Krämer

Jürgen Clouth 12

Vettern Peter (l) & John (r)

Rechtsanwalt J.P. Clouth

Ehefrau Audrey Clouth 15.1.1950-22.11.2017

Bryan, Oliver, Phillip

Jürgen Peter Clouth

Max Clouth

Ballon Sirius Alpenquerung

Bakelite Verteilerfinger

Franz Clouth

Eugen Clouth

Clouth Werk

Clouth Werbung

Clouth Notgeld

Clouth Werk

Alt-Autoreifen

Altfahrzeug

Daimler

Förderbandkran

Clouth VIII Ballon

Wilhelm Clouth

Katharina Clouth

Caouchoc Golf Ball

Skizze Clouth Denkmal

Altkatholische Kirche Köln

Kabelaufroller

Clouth IX

Flugticket Clouth IX

Ballon Clouth IX über Alpen Post-Karte Franz Clouth

Clouth Buch 2.Ausgabe

Franz Clouth

Ballonkorb

Butzweilerhof Köln

Caouchoc Baum

Caouchoc Trocknung

Kautschuk-Kopier System

Wasser-Regulator Clouth

Land & See Altes Logo

Land & See NEULogo

Franz Clouth

Richard Clouth

Industrieverein Altlogo

Tauchergesellschaft LOGO

Halle Förderband Produktion

Firmentor 2

Bakelite Telefon

Podbielski Kabellegeschiff Kölner Ei Geräuschdämmung

Druckerei Wilhelm Clouth

Max Clouth ca.1950

engl. Laster Daimler

Daimler Bus

Ebonit-Telefon

Dampfmaschinen

Lampenfortschritt

Bekelit-Radio

KNG Senatspräsident J.Clouth

Juliane Heine/Hardware

Pfarrer W. Kestermann

Alt-Katholische Kirche Köln

Alte Alt-Kath. Kirche

Walzwerk für Gummi

Walzwerk 2

Guttapercha Pflanze

Tauffahrt Clouth VIII

Katharina Clouth

Alt-Katholische Kirche Köln

Ballonhalle

Flugobjekt-Wandel ab 1910

Charles Goodyear

Rubber Sheets

Clouth Förderband

Clouth Pentagon 1899

Audrey Clouth 2017

Rohkautschuk

Guttapercha Wäscher

Ballon Clouth VIII

Anni Heine-Clouth

LOGO Sternengasse

J.P. Clouth

Josefine Clouth

Ella Clouth

Altkatholische Kirche Köln

Köln

Cölner Dom

Golfballwerbung

Clouth Tauchhelm

Clouth Taucheranzug

|

Franz Clouth Rheinische Gummiwarenfabrik A.G; Land- und Seekabelwerke A.G. und Folgegeschichte

Kautschuk und Gummi, ein und dasselbe?

Havea Brasiliensis (brasilianischer Para-Kautschuk) Der Kautschukbaum oder Parakautschukbaum (Hevea brasiliensis, Syn.: Siphonia brasiliensis A.Juss.) ist eine aus Südamerika stammende Pflanzenart aus der Familie der Wolfsmilchgewächse (Euphorbiaceae). Die Bezeichnung Gummibaum, die ebenfalls für die nicht verwandte Art Ficus elastica verwendet wird, ist gängig. Naturkautschuk oder generell "das" Kautschuk (indian. "cao" ‚Baum‘ und "ochu" ‚Träne‘; zusammen ‚ "Träne des Baumes") besteht hauptsächlich aus dem Polymer cis-1,4-Polyisopren (Ein Polymer [polyˈmeːr] (von griechisch πολύ, polý ‚viel‘ und μέρος, méros ‚Teil‘) ist ein chemischer Stoff, der aus Makromolekülen besteht Naturkautschuk wird heutzutage meist in Südostasien aus Latex gewonnen, dem Milchsaft des ursprünglich aus Brasilien stammenden Kautschukbaums (Hevea brasiliensis). 60 % des weltweiten Kautschuk-Bedarfs werden heute jedoch durch petrochemisch hergestellten Synthesekautschuk gedeckt. In der Botanik werden als Gummi (das, Mehrzahl: Gummen, lateinisch cummi und griechisch kómmi „aus dem Ägyptischen“) bestimmte Pflanzensäfte (Exsudate) bezeichnet, die aus verletzten Stellen austreten. In der Technik werden als Gummi (der, Mehrzahl: Gummis) die Vulkanisate von Natur- und Synthesekautschuken bezeichnet. Durch Vulkanisation entstehen elastische und relativ strapazierfähige (Weich-)Gummis, die Elastomere. Ein sehr hoher Vulkanisationsgrad von Kautschucken führt jedoch zu Duroplasten. Diese nichtelastischen, starren Stoffe werden gelegentlich als Hartgummis oder als Ebonite bezeichnet. Der erste wirtschaftlich nutzbare Synthesekautschuk war der Styrol-Butadien-Kautschuk. Gummis als industriell gefertigte Elastomere sind grundsätzlich vulkanisiert. Unvulkanisierte Kautschuke sind in der Regel Thermoplaste. Einige Synthesekautschuke werden auch für die Herstellung von thermoelastischen Kunststoffen verwendet. Naturkautschuke sind zähelastische, amorphe, sich selbst verklebende Materialien und sind als Werkstoff praktisch unbrauchbar. Auf dem klassischen Weg werden die Makromoleküle der Kautschuke durch Zusatz von Schwefel unter Druck und Hitze untereinander kovalent vernetzt. Die Besonderheit eines Gummis besteht darin, dass es unter Zuglast dehnbar ist und ohne Last in seine ursprüngliche Form zurückkehrt. Unterhalb der thermischen Zersetzung lassen sich Gummis nicht durch schmelzen verformen. Die Formgebung geschieht daher vor oder im Verlauf der Vulkanisation. Gefriert Gummi, ist es glashart und bricht bei Belastung spröde. Zur Verbesserung der Eigenschaften und der Verarbeitbarkeit werden Kautschuke oft als Mischungen eingesetzt und mit Zusatzstoffen versetzt. Beispielsweise werden Vulkanisationsbeschleuniger und -verzögerer, Farbstoffe, Füllstoffe, Antioxidantien oder Ozonschutzmittel hinzugefügt. Autoreifen werden mit künstlich hergestelltem Ruß (zur Verbesserung von Abriebverhalten, Reißfestigkeit und Lichtbeständigkeit) gemischt. Daraus resultiert die schwarze Färbung. Im Verlauf der Vulkanisation lassen sich Kautschuke durch Treibmittel auch aufschäumen.

Kautschuk Plantage Abschöpfung Hevea brasiliensis ist ein Baum, der Wuchshöhen von etwa 20 bis 40 m und in Plantagen Stammdurchmesser von ungefähr 35 cm erreicht. Das Kern- und das Splintholz ist gelblich und riecht in frischem Zustand unangenehm. Die Borke ist hellgrau. Im weichen Bast des Stammes verlaufen Milchröhren (Milchsaftgefäße), durch die der Milchsaft fließt. Dieser besteht zu 55–70 % aus Wasser und 30–40 % aus Kautschuk. Die restlichen Stoffe sind Zucker, Eiweiße, Harze und Wachse, die jeweils nur 0,5–2 % ausmachen. Die Verzweigung ist gleichmäßig und die Äste stehen mehr oder weniger aufrecht. Die Rinde der Zweige ist glatt. Die gestielten Laubblätter sind dreiteilig. Die Blättchen sind dunkel bis hellgrün, mit einer markanten Nervatur, meist 7–20 cm (bis zu 25 cm) lang und meist 3–8 cm (bis zu 10 cm) breit. Die Blattstiele sind meist 6–20 cm (selten bis zu 30 cm) lang. Das mittlere Blättchen ist länger als die seitlichen. Jedes Jahr bildet der Kautschukbaum seine Blätter neu. Die Nebenblätter sind lanzettlich und etwa 1 mm lang. Nach etwa fünf bis sechs Jahren ist die Nutzpflanze alt genug für die Gewinnung des Milchsafts, beim Kautschukbaum auch als Naturkautschuk oder Latex bezeichnet. Die Milchröhren laufen entgegen dem Uhrzeigersinn in einem Winkel von 3,5° zur vertikalen Richtung. Daher erfolgt der Zapfschnitt spiralig mit einem speziellen Messer von links oben nach rechts unten in einem Winkel von 30° zur horizontalen Richtung. Beim Schnitt darf das unter den Milchröhren gelegene Kambium auf keinen Fall zerstört werden, da sonst keine Regeneration der Rinde und damit der Milchröhren möglich ist. Der Milchsaft tritt aus und wird in kleinen Eimern aufgefangen. Der Schnitt erfolgt nur über die Hälfte des Baumumfanges, damit ein Lebendstreifen die Wasser- und Nährstoffversorgung sichert

Anritzen der Baumborke Auffang der Kautschuk-Milch durch Gefäße Latexlappen hängen zur Trocknung bearbeiteter und gepackter Kautschuk....

....angelandet in Europa als Ballen und transportiert zum Clouth-Werk Ursprünglich war das Vorkommen auf das tropische Amazonasbecken beschränkt. Die Indianer nannten die Pflanze auch „ca-hu-chu“, was so viel wie „weinendes Holz“ bedeutet. Im 15. Jahrhundert berichteten die Portugiesen als erste von Latex und erkannten die positiven Eigenschaften, wie zum Beispiel die Möglichkeit, wasserdichte Kleidung durch Beschichtung mit dem dickflüssigen Saft herzustellen, ähnlich dem Tapa-Rindenbaststoff aus Polynesien. Nach der Entdeckung des Herstellungsverfahrens von Gummi (durch Vulkanisation des Kautschuks) im Jahr 1839 erhöhte sich die Nachfrage enorm und führte in der Amazonasregion um Manaos und Belém zu einem Kautschukboom. Verbreitung durch den Kautschukboom

Was man über Kautschuk und dessen Verwendung wissen sollte Kautschuk/Gummi Planet Wissen (1von4)

2/4

3/4

4/4

Walzentechnik und Walzenbeschichtungen mit Gummi, Guttapercha und Balata Walzen als Vorgang ist meist ein Umformverfahren mittels Walzentechnik, wobei der (meist metallische) Werkstoff zwischen zwei oder mehreren rotierenden Werkzeugen, umgeformt und dabei dessen Querschnitt verringert wird. Walzen gibt es aber zu Hauf auch gummiert bzw. mit Weichkunststoffmantel in jedem Drucker , Kopiergeräten und anderen industriellen Geräten.

Einfaches Walzwerk für Gummiproduktion Moderneres, später ummanteltes

Das Walzwerk

Das Walzwerk mit den erforderlichen wasch Walzwerken, Holländern, Misch- und Mahlwalzwerken und Kalandern, durch eine etwa 450 PS Dampfmaschine über drei Wellenstränge angetrieben, verblieb von der Gründung bis zum Spätherbst 1926 an der gleichen Stelle. Dann erfolgte nach Aufnahme von Maschinen vom Carlswerk/Felten & Guilleaume und von Land & See eine Vergrößerung und Verlegung in einen großen und modernen Neubau, der zum September 1927 mit sechs großen Walzensträngen lief. Im Februar 1927 wurde der erste in Deutschland erbaute große Gummikneter in Betrieb genommen und in den Jahren 1928/29 noch ein weiterer Weizenstrang gelegt. Weitere wesentliche Vergrößerungen durch Aufstellung neuer moderner Walzwerke, Kneter und andere Maschinen wurde im Jahre 1937 eingeleitet, um den gesteigerten Bedarf zu decken und um die Eignung zur Verarbeitung der neuen deutschen Werkstoffe aus synthetischen Hochpolymeren zu steigern.

Vulkanisiervorgang

Hartgummi (EBONIT)

Im Ganzen beruht die Herstellung des Hart-Gummis auf denselben Grundsätzen wie diejenige des wo vulkanisierten Weichgummis. Das Rohrkautschuk wird erweicht, gewaschen, getrocknet und geknetet dann je nach Umständen aus verschiedenen besonders geeigneten Rohgummisorten gemischt und mit Schwefel und anderen Ingredienzen versetzt. Der Zusatz an Schwefel kann bis zu 50 % betragen.dabei ist zu bemerken, dass der geringere oder größere Gehalt an Schwefel von bedeutender Einwirkung auf die Härte des schließlichen Produktes ist, insofern, als die Verwendung von weniger oder mehr Schwefel eine geringere oder größere Härte zur Folge hat. Mit der durch ein größeres Quantum an Schwefel allein erzielten Härte wächst jedoch die Sprödigkeit des Materials und bei Anwendung von mehr als 50 % springt es selbst bei leichtem Biegen wie Glas. Außer Schwefel, an dessen Stelle auch Schwefelverbindungen zur Anwendung kommen, erhält die im Mischwalzwerk behandelte Masse unter Umständen noch Zusätze von Zink-Weiß, Kreide, Magnesium, Harzen und dergleichen mehr im Verhältnis, je nach den Ansprüchen, die in Bezug auf Elastizität, Biegsamkeid oder Härte und auch Farbe an das fertige Material bestellt werden. Diese vorbereitenden Arbeiten müssen mit noch größerer Sorgfalt und Aufmerksamkeit als die gleichen bei der Fabrikation von Weichgummi ausgeführt werden, weil eingeschlossene, auch nur ganz geringe Quantitäten Wasser und ganz kleine Luftblasen infolge der hohen Temperatur, der das Material später ausgesetzt wird, dieses porös machen und unter Umständen ganz zerstören. Die Herstellung der einzelnen Hartgummigegenstände ist ungefähr die gleiche wie die für Weichgummi. Aus der präparierten Rohmasse werden zunächst Platten verschiedener Dicke gezogen und aus diesen die einzelnen Artikel gebildet die Vulkan Desertion erfolgt gewöhnlich in eisernen Formen. Die angewandte Hitze erreicht bei der acht Gummifabrikation einen wesentlich höheren Grad als bei Weichgummiprodukten und steigt bis 165 °C. Die physikalischen und chemischen Eigenschaften des Hartgummi sind von denjenigen des vulkanisierten Rohgummis so verschieden, dass es in nichts mehr an dieses erinnert. Es ist schwarz, vollkommen geruchlos, hornartig und hartem Holz oder Elfenbein nicht unähnlich. Es ist durchaus dielektrisch, dagegen wird es durch starkes Reiben selbst elektrisch. Kaltes Wasser, Licht und atmosphärische Luft verändern es nicht, es oxydiert auch nicht. In kochendem Wasser aber wird es weich und biegsam. Für die Lösungsmittel, die das natürliche, reine Gummi vollständig sowie vulkanisiertes Weichgummi teilweise auflösen, ist es ganz unempfindlich und in hohem Grade ist es widerstandsfähig gegen Säuren. Es lässt sich auf der Drehbank, mit der Säge, der Raspel, dem Hobel, dem Fräser bearbeiten und ist in hohem Grade polierfähig. Gutta Percha

Sehr häufig werden aus Kautschuk

fabrizierte Gegenstände als aus Gutta-Percha dargestellte bezeichnet. Besonders

häufig kommt diese Verwechslung in Deutschland vor

Balata

Wie die Gutta-Percha bei ihrem ersten Bekanntwerden allgemein für Kautschuk gehalten und mit diesem vielfach verwechselt wurde, ist es der Balata bei ihrem ersten Auftreten und selbst noch bis vor einem Jahrzehnt Ende des 19. Jahrhunderts mit der Gutta-Percha ergangen. Die Möglichkeit dieser Verwechslung lag jedoch näher als jene, insofern als die charakteristischen Unterschiede zwischen Balata und Gutta-Percha nicht so hervorstechende sind als diejenigen zwischen Gutta.-Percha und Kautschuk. Immerhin sind sie so bedeutend, dass man sich seit Beginn der achtziger Jahre des 19. Jahrhunderts daran gewöhnt hatte, ihr eine selbstständigere Stellung anzuweisen und sie von derGutta-Percha scharf zu unterscheiden.

Die Balata ist wie die Gutta-Percha der

eingetrocknete Milchsaft von einigen Pflanzen aus der Familie der

Sapotaceen die jedoch Rohe Balata ist grau, braun und weiß-rötlich mit dunkleren Flecken und Adern, sieht meistens wie trockene heute aus und fühlt sich seifig an.Die Handelsware enthält gemeinhin wenig Fremdkörper und wenig Rinde. Moderne Fertigungen Walzenbeispiele aus Clouth Produktionen

Druckwalze Kopierer-Walze

Luftsäcke für Schiffsbergungen Walzenüberzüge diese waren ein Erzeugnis von Clouth, welches durch die vorzügliche einer Ausführung schon sehr früh der Firma Clouth einen besonders guten Ruf verschafft hatte. Die Firma war, wenn nicht überhaupt die erste, dann jedenfalls eine der ersten gewesen, die in Deutschland Gummiweizenbezüge herstellte. Es lagen zahlreiche Anerkennungschreiben vor, die teils bis zum Jahre 1880 zurückreichen. Das älteste, noch im Original vorhandene Zeugnis war der von der Papierfabrik Commandit Gesellschaft "Deutsch Landsberg"aus der Steiermark. Dieser Fabrikationszweig von Clouth, der an sachgemäße technisch einwandfreie Ausführung die höchsten Ansprüche stellte, wurde im Laufe der Jahre weiter vervollkommnen. Die Einrichtungen wurden vergrößert und im Jahre 1929 durch Aufstellung einer Schleifmaschine für Walzen von 8 m Ballenlängeund 3 m Durchmesser ergänzt. Nicht nur in der Papierindustrie, sondern in vielen anderen Industrien fanden künftig Überzüge Verwendung. Insbesondere im Druckbereich sind sie bis heute nicht wegzudenken. Es ist aus Platzgründen schlicht unmöglich, hier alle Einsatzgebiete aufzuzählen, genannt seien nur die wichtige gesamte Textilindustrie, Industrien, die mit Wolle, Baumwolle, Kunstseide und Zellwollezu tun haben und hatten, die Industrie der Zellulose, die Tapetenindustrie und auch die Fahrzeug-und später die Computer-Industrie. Diese alle bewirkten, dass sich der Maschinenpark stets vergrößerte.

Industrie-Großwalze bei Clouth Förderbandtechnik ... und wie war das bei Clouth zuletzt?

Warenlager Dampfmaschinenantrieb

Die Walzenproduktion ist im Rahmen des Firmenabbruches nach Bergheim verlagert worden und führt von dort die Geschäfte weiter.

Laboratorium Das technische Büro und besonders das Laboratorium waren das technische Gehirn der Firma. Bereits frühzeitig entwickelten sich beide Sparten durch das Anwachsen des Betriebes und seiner Aufgaben zu beachtlicher Größe. Da die Firma Clouth als Hilfsindustrie aller Arten von Fabrikationsbetrieben über die Bedürfnisse derselben in Bezug auf technische Gummiwaren und ihre Beanspruchungskenntnisse aufweisen musste, ergab sich ein riesiger Arbeitskreis mit hohen Anforderungen. Nicht nur die Prüfung der Rohstoffe und Fertig-Fabrikate auf die Gleichmäßigkeit und Güte, sondern die Prüfung der Eignungseigenschaften und Entwicklungen wirtschaftlich-technischer Natur fielen in das Tätigkeitsgebiet des Laboratoriums. Infolgedessen mußte das Laboratorium die Ergebnisse aus eigenen und fremden Forschungen dem Clouth-Betrieb nutzbar machen. Als Zeichen der erfolgreichen Arbeit des Laboratoriums in Bezug auf Entwicklung neuer hoch beanspruchter waren Gattungen diente die Planung und der Bau des Gummiwerkes Ballenstedt im Jahre 1935/36

Bunkerkissen

Die Bunkerkissen werden an den Silowänden angebracht. Soweit die Siloprodukte festpappen, können sie durch aufblasen der Bunkerkissen gelockert werden

Behälter-; Kessel und Schiffkessel-,Schiffsschraubengummierungen DURABILIT-Schutzbeläge Auch auf dem Gebiete der Bekleidung von Metallteilen zum Schutz gegen Korrosion chemischer und mechanischer Art hatte sich die Firma Clouth schon vor dem Krieg, aber besonders in der Nachkriegszeit einen guten Namen und Ruf erworben. Sie war schon vor den zwanziger Jahren des letzten Jahrhunderts der größte Erzeuger auf diesem Gebiet. Sie hatte durch Neuerungen auf dem Gebiet der Vorbereitung von Metallteilen und durch neuartige Prüfmethoden den Ruf der absoluten Zuverlässigkeit weiter festigen können. die Ausdehnung dieses Geschäftszweiges und die Übernahme der Gummiabteilung der Felten & Guilleaume Carlswerk AG machte einen Neubau der Hartgummiabteilung erforderlich, die im Jahr 1926 in Betrieb genommen wurde. Eine abermalige erhebliche Vergrößerung wurde im Jahre 1936 vorgenommen. Anerkanntermaßen stand die Firma Clouth in der Qualitätsfertigung, was Menge und Güte der Ausführungen betraf, mit an erster Stelle der deutschen Fabrikanten. In diesem Zusammenhang seien auch die Uni über Züge für Propeller werden an Kriegs- und Handelsschiffen erwähnt. Die Außenbord- oder in der Wellenhose liegenden Teile der Schiffswellen wurden zum Schutz gegen Korrosion mechanischer und chemischer Art mit einem Gummiüberzug versehen. die Firma Clouth hatte diese Arbeiten seit über 40 Jahren zur vollkommensten Zufriedenheit von Kriegs- und Handelsmarine geliefert. Im ganzen Dorf nun 800 Stück über Züge im Laufe der Jahre geliefert worden sein. Unter anderem war auch eine Monteurbescheinigung der Firma Krupp vom 20. Februar 1897 über eine solche Arbeit in den Unterlagen von Clouth noch im Original vorhanden. Diese Überzüge haben sich stets gut bewährt, weshalb sie auch künftig bei Clouth in der Fertigung im Einsatz waren.

Gummierung als Schutz der Innenwände bei Behältern und Kesseln, die z.B. mit Säuren befüllt werden sollen.

Schiffstankgummierungen für Säuretransporte; Gummierung von Schiffschrauben

Tauchapparate Ein weiteres gewinnbringendes Betätigungsfeld war die Rüstungsindustrie. Für die kaiserliche Marine entwickelte und baute Clouth eigene Tauchapparate mit Hör-und Sprechverbindung, sowie Luftsäcke (Fall von 1982 zur Illustrierung) zur Bergung von gesunkenen Schiffen. 1887 wurde die Firma Monopolist für Tauchapparate der kaiserlichen Marine. Bei der Regatta am 7.Juni 1914 siegte die Yacht "METEOR" von Kaiser Wilhelm II. Und erhielt als Trophäe einen vergoldeten Taucherhelm, welchen die Firma Clouth gestiftet hatte.

Wilhelm II

Yacht Meteor

Erster Tauchanzug Goldhelm:.....ähnlich diesem, Bildmaterial nicht vorhanden spätere Ausführung

Weichgummifabrikation/Platten ; Verdichtungsmaterial, Schläuche, Pumpenklappen, Buffer usw

Andere Gegenstände der

Weichgummifabrikation, wie Platten, Verdichtungsmaterial der verschiedensten

Art, Schläuche für alle Zwecke, Pumpenklappen, Buffer usw. waren in der

Fabrikation selbst verständlich, sodass sie eigentlich kaum genannt werden

müssen. Es sind das Fabrikate, die jede Gummiwaren Fabrik mehr oder minder

erzeugte und auch immer noch erzeugt. Gleichwohl gibt es auch unter diesen ganz

allgemeinen Artikeln Einige, in denen die Firma Clouth sich einen besonderen Ruf

erworben hatte.so zum Beispiel für Ringe aus runder Schnur, wie sie zum

Abdichten von Muffenrohren für Wasser- oder Gasleitungen in beweglichen Boden

verwendet

Auch ein Artikel, der durch das sogenannte Tauchverfahren, eines besonderen Zweiges der Weichgummifabrikation, hergestellt wird und der eine kleine Geschichte hat, verdient noch der Erwähnung. Im Jahre 1900 hatte die Association des Industriels de France contre les Accidents du Travail einen internationalen Wettbewerb zur Erlangung von isolierenden Handschuhen für den Gebrauch der Arbeiter bei elektrischen Arbeiten eröffnet. Die Handschuhe sollten als wirksames Mittel zum Schutz der Hände und des Unterarmes dienen. Sie sollten dauerhaft sein, sodass sie Verletzungsgefahren, wie zum Beispiel durch einen rauen Kupferdraht, zu widerstehen vermochten. Außerdem sollten Sie bequem im tragen sein und den Fingern volle Beweglichkeit erlauben. Die Gesellschaft hatte für diese Anforderungen, erfüllt durch den besten Handschuh, einen Preis von 1.000 Francs ausgeschrieben und sich dabei vorbehalten, diese Summe gegebenenfalls unter mehrere Mitbewerber aufzuteilen. Nachdem die Firma Clouth sich an diesem Wettbewerb unter Einsendung der vorgeschriebenen Anzahl von Probehandschuhen beteiligt hatte, erhielt sie im März 1901 vom Präsidenten der genannten Association des Industriels die Nachricht, dass die Prüfungskommission sie für den 1.Preis auserwählt und die Summe von 1.000 Francs ihr ungeteilt zugedacht habe. Hartgummifabrikation

Die Abteilung für Hartgummi entwickelte

sich neben der für Weichgummi in gleichem Tempo. Zunächst handelte sich hier um

Platten, Stangen und Röhren, die als eine Art Neben diesen mehr oder minder großen Objekten stellte die Firma auch eine Anzahl kleinerer her, die man zum Teil als Kinkerlitzchen bezeichnen könnte. Nach Möglichkeit suchte sich dabei jedoch auf solche zu beschränken, die als Massenartikel fabriziert werden konnten. Dahin gehörten rote Bänder, wie sie zum Zusammenhalten von kleinen Paketen, Papierrollen, Brieftaschen und auch als Arm- oder Strumpfbänder gebraucht werden, ferner Radiergummi, Flaschenverschlüsse der verschiedensten Art, darunter die sogenannte „Blitzkorke“, besonders geeignet für angebrochene Flaschen mit kohlensauren Flüssigkeiten, wie Mineralwasser und Champagner, Stopfen für chemische Laboratorien, pneumatische Anhänger zum ansaugen auf glatten Flächen und viele andere. Tennisbälle

hier ist die Produktion im großen Ballsaal, hier wird also nicht getanzt, vielmehr werden Bälle hergestellt.

Elektrotechnik

Bei der Ausführung des Auftrages Wangerooge-Rotersand ereignete sich ein bemerkenswerter Zwischenfall. Bedingung für die Lieferung war, dass die ganze Länge von 12.000 m in einem Stück bearbeitet werde. Diese Ausführung bot an sich dem Werke keine Schwierigkeiten, wohl aber bereitete solche, da das Werk seiner örtlichen Lage wegen keinen unmittelbaren Eisenbahnanschluss hatte, die eigentliche Verfrachtung nach vor Ort. Man half sich dadurch, dass das Kabel auf zwei starke Kesselwagen verladen wurde. Diese wurden gekoppelt, eine Loco-Mobile (Straßenwalze) vorgespannt und dann dieser ganze Zug auf der Straße bis zu einem glücklicherweise nicht allzu weit entfernten alten, sonst nicht mehr benutzten Eisenbahngeleise befördert. Hier wurde das Kabel im freien Felde mittels einer provisorisch hergestellten elektrischen Einrichtung, die durch eine ebenfalls zu diesem Zweck improvisierte Leitung von der Fabrik aus gespeist wurde, auf eine auf einem Eisenbahnwagen lagernde Kabeltrommel aufgehaspelt. Die etwas umständliche Arbeit war in wenigen Stunden ohne Unfall getan und das Kabel konnte nach seinem Bestimmungsort abrollen.

Das Kabelwerk nahm schließlich einen

Flächenraum von ungefähr 20.000 m2 ein, wovon etwa zwei Drittel bebaut waren. Es

hatte 6 Dampfkessel mit zusammen 700 m2

Gleichzeitig war im Rahmen dieser

Erwägungen die Errichtung eines Filialwerkes an der deutschen Seeküste dringend

erforderlich erschienen, wie schon die Erfahrung mit dem Kabel

Wangerooge-Rotersand gelehrt hatte. Deshalb wurde zunächst die ganze Abteilung

Kabelwerk in ein selbstständiges Unternehmen unter der Firma „Land- und

Seekabelwerke A.-G.“ umgewandelt. Diese Gründung erfolgte mit 6 Millionen Mark

auf die Inhaber lautenden Aktien am 11. Mai 1898. Erster Vorsitzender des

Aufsichtsrates wurde Franz Clouth, der mit der Hälfte jenes Kapitals beteiligt

war. Gleich nach ihrer Gründung ging die

|

|

Senden Sie E-Mail

mit Fragen oder Kommentaren zu dieser Website an:

clouth@bigfoot.com

mit Fragen oder Kommentaren zu dieser Website.

|